PEEK材料成型工艺探讨

PEEK 聚醚醚酮是一种具有耐高温、自润滑、易加工和高机械强度等优异性能的特种工程塑料,可制造加工成各种机械零部件,如汽车齿轮、油筛、换档启动盘;飞机发动机零部件、自动洗衣机转轮、医疗器械零部件等。

PEEK 聚醚醚酮是一种具有耐高温、自润滑、易加工和高机械强度等优异性能的特种工程塑料,可制造加工成各种机械零部件,如汽车齿轮、油筛、换档启动盘;飞机发动机零部件、自动洗衣机转轮、医疗器械零部件等。PEEK材料由于一般的价格相对较高,相对较难以成型,成为众多注塑企业重点关注的领域之一。

聚醚醚酮(PEEK) 是在主链结构中含有一个酮键和两个醚键的重复单元所构成的高聚物,属特种工程塑料。PEEK 具有力学强度高、耐高温、耐冲击、阻燃、耐酸碱、质地坚硬、使用寿命长等优点,在汽车工业、航空航天、医疗器械等领域有大量应用。

PEEK树脂最早在航空航天领域获得应用,替代铝和其他金属材料制造各种飞机零部件。汽车工业中由于PEEK树脂具有良好的耐摩擦性能和机械性能,作为制造发动机内罩的原材料,用其制造的轴承、垫片、密封件、离合器齿环等各种零部件在汽车的传动、刹车和空调系统中被广泛采用。

PEEK树脂是理想的电绝缘体,在高温、高压和高湿度等恶劣的工作条件下,仍能保持良好的电绝缘性能,因此电子信息领域逐渐成为PEEK树脂第二大应用领域,制造输送超纯水的管道、阀门和泵,在半导体工业中,常用来制造晶圆承载器、电子绝缘膜片以及各种连接器件。作为一种半结晶的工程塑料,PEEK不溶于浓硫酸外的几乎所有溶剂,因而常用来制作压缩机阀片、活塞环、密封件和各种化工用泵体、阀门部件。

PEEK树脂还可在134℃下经受多达3000次的循环高压灭菌,这一特性使其可用于生产灭菌要求高、需反复使用的手术和牙科设备。PEEK成型温度320度~390度烘料温度160~1855H~8H模具温度140~180这种材料成型温度太高,对螺杆损伤比较严重,在设定螺杆转速时速度不能太快,注射压力在100~130MPa注射速度40~80。成型结束后应及时用PE蜡快速清洗螺杆,不能让PEEK的材料停留在螺杆中。

PEEK 材料在很多方面都拥有极高的性能,其注塑件也有很大的发展前景。但PEEK 注塑件也会存在各种缺陷,包括冷料点、银纹、气孔、熔接痕、翘曲等。笔者以某航空用机舱调节环控的活门制件为例,围绕PEEK 注塑件成型过程缺陷及工艺优化进行探讨。

PEEK制品成型缺陷分析

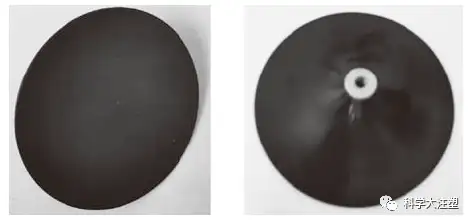

下图为黑色PEEK 带嵌件活门制件制品,其使用Victrex PEEK 450G 注塑成型。制品直径110mm,厚度15mm,带有M6×1钢制嵌件。

该制品在成型过程中,主要难点是产品存在外观缺陷,包括冷料、银纹、气孔及熔接痕等,正面中间进料有浇口痕迹。外观缺陷从人、机、料、法、环几方面分析,并采取相应措施,收到良好效果。浇口痕迹采取成型后机加工去除的方法,保证正面平整和厚度尺寸满足设计要求。

冷料问题

冷料问题主要有如下两个原因:

- 在生产过程中没有对模具冷料井规范设计或者移除了冷料井。使得处于熔融状态的聚合物在生产中与温度较低的模具接触,处于熔融状态前端的部分会因为热传递而温度迅速降低,等降低到PEEK 的熔点343℃时,本应处于熔融阶段的PEEK会急速凝固变成冷料。在生产过程中如果没有在流道末端处添设冷料井,那么制品将会很容易流入冷料,造成注塑件的缺陷。

-

PEEK 材料制作工艺特殊。当制品厚度要求较大时,需要进行长时间冷却。此时喷嘴的温度高达400℃,但是物料周围温度并没有达到该数值,极大的温差导致热量迅速散去。假如处于低温中的浇口套与注塑机喷嘴接触时间较长,在温度降至PEEK 熔点后,熔融料非常容易凝固,从而干扰注塑过程进度。所以,待物料注射、保压完毕,应立即撤掉机筒,使模具与喷嘴保持距离( 前加料)。为防止喷嘴出现流延现象,应设置适当抽胶。熔体直接接触空气因温差较大容易出现凝固现象,假如处理欠缺,已经凝固的PEEK 将会进入模具内,同时借助泉涌出现在制品表面,造成冷料缺陷。

银纹问题

对于部分PEEK 注塑件,浇口附近出现银纹现象通常是因为水分或气体的原因造成的。制品塑化过程中会伴有气体生成,极易造成制品银纹。当注塑机螺杆转速较大时,气体会借机进入塑化过程,借助喷泉流动流至注塑件表面,由于是在较高压力下流经浇口,所以会在注塑件表面产生银纹。成型中设定背压可以有效避免塑化过程中熔融料夹裹气体。

没有经过充分干燥处理的原料所产生的水分也易产生银纹,PEEK 材料在放置期间会不断吸收空气中的水分,吸水率可达0.4%。在生产中吸收的水分通过熔体进入浇口,因模具型腔壁与熔融料温差大,两者相遇导致银纹产生。为避免银纹产生,在实际生产中应注意将水分控制在0.2% 以内。物料存放时应注意均匀放置不可堆放,控制材料层高度在20~30 mm。在使用前将PEEK 放入150~160℃干燥箱内干燥6~8 h。

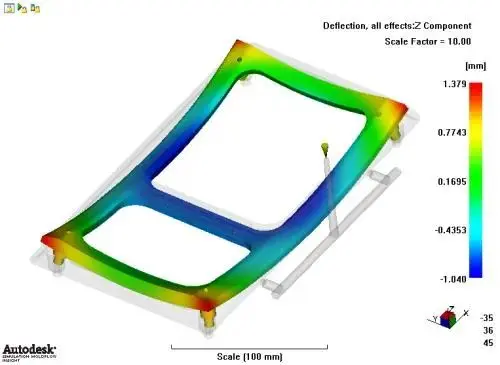

翘曲问题

当收缩、冷却不均时制品与模具型腔会有所偏差,耸北慊岵糖窒蟆F涫凳账踝陨聿换岵笥跋欤饕窃谑账豕讨胁牟钜臁UG榭鱿碌笔账蹙仁保琍EEK 注塑件只会在体积上发生改变。当收缩不均匀便会产生注塑件翘曲变形。

主要的因素有三个,分别为:

(1) 注塑件壁厚不均造成的翘曲。

(2) 注塑件弯曲角度尖锐造成的翘曲。

(3) 应力造成的翘曲变形开裂。

PEEK注塑工艺优化建议

模具温度及冷却速率建议

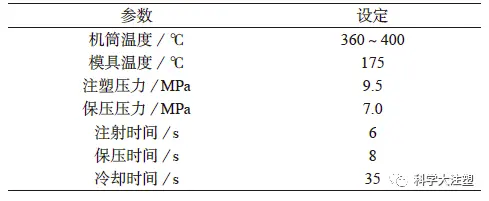

PEEK 在注射成型中,控制模具温度及冷却速率可以改变制品的力学性能。在大部分情况下,PEEK 成型的模具温度应控制在175℃左右。当模具温度高于140℃时,PEEK 晶体成长较好,更完整,结构相对稳定。

适当的冷却速率,有利于提高制品的力学性能;缓慢冷却和快速冷却会降低制品的力学性能。PEEK 在一定温度下的结晶形状是均匀的形核,如果使用缓慢冷却的方法,会很容易形成较大的不均匀晶体。然而,在产品表面快速冷却时,内部冷却速度还不够快,容易产生内部应力,产生裂纹,导致材料的力学性能下降。

注塑压力选择

当采用高压注射,材料填充紧实,成型效果会很好,有利于提高PEEK 的力学性能。但压力过高,制品会出现脱模困难,导致制品表面擦伤,所以注射

压力要适中。当注射压力为9.5 MPa、保压缸压力为7.5 MPa、背压为0.5~1.5 MPa 时,制品成型顺畅。

温度建议

PEEK 是一种特殊的热塑性结晶型塑料。其玻璃化转变温度约143℃,熔点约343℃。机筒温度最佳范围为360~400℃,此时制品表面光滑,有光泽。PEEK 热分解温度为550℃。但在高温(410℃以上) 成型时,由于机械作用和少量空气存在,容易发生降解,并且产生交联反应,这些反应直接导致其熔体黏度发生变化,从而使制品光泽不一。

时间建议

注射时间需要保证整个模腔充满足够的熔融材料,因加工制品厚度较大,选择注射时间为6 s。保压时间需要保证因模腔中熔体温度降低而引起的体积缩小的材料补充,同时为避免浇道凝料去除后的气孔产生,选择时间为8 s。冷却时间最佳值应该是模腔压力接近大气压时打开模腔,这样制品外观不会有脱模擦伤。模腔压力大于大气压或小于大气压开模,都对制品外观有影响。根据制品外观变化,经过调试,确定冷却时间为35 s。

- 上一篇:没有啦

- 下一篇:塑料加工辅机技术参数 2015/7/3